O novo processo de fundição de ligas da Alemanha: um novo capítulo na transformação verde

Aug 08, 2024

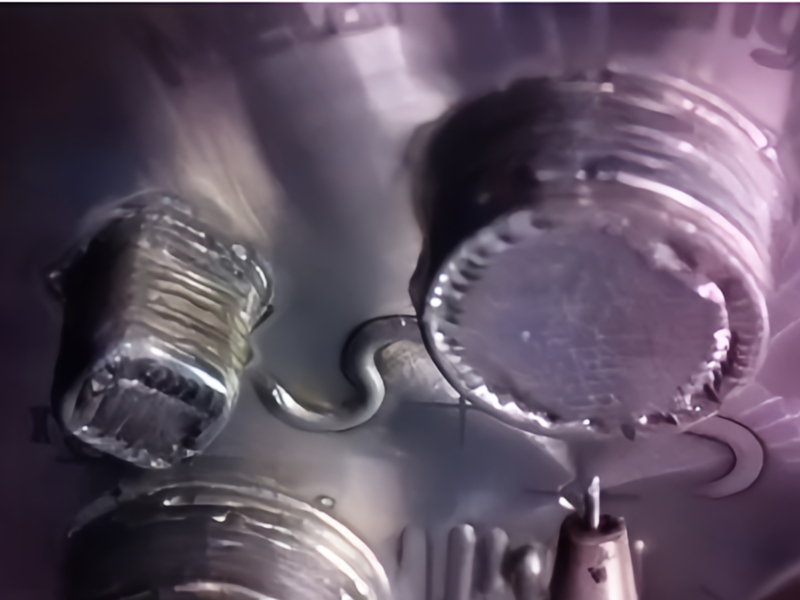

Na extensa história da fabricação de metais, a fundição de ligas sempre foi um processo crítico, porém complexo. Os métodos tradicionais dependem fortemente da fusão a alta temperatura, que não só consome grandes quantidades de energia, mas também emite quantidades significativas de dióxido de carbono. À medida que se intensifica a atenção global para a proteção ambiental e o desenvolvimento sustentável, a busca por um processo de fundição de ligas mais ecológico e eficiente tornou-se uma necessidade urgente na indústria. É neste contexto que uma conquista inovadora de investigadores alemães atraiu a atenção generalizada – surgiu um novo processo de fundição de ligas. O caminho da Alemanha para a inovação na fundição verde O novo processo de fundição de ligas da Alemanha, em essência, descarta a abordagem tradicional de fusão em alta temperatura e, em vez disso, utiliza hidrogênio como agente redutor para converter diretamente óxidos metálicos sólidos em ligas em blocos a temperaturas mais baixas. Esta mudança, embora aparentemente simples, incorpora imensos avanços tecnológicos e significado ambiental. Em primeiro lugar, a operação a baixa temperatura reduz drasticamente o consumo de energia, mitigando assim as emissões de gases com efeito de estufa. Em segundo lugar, a utilização de hidrogénio melhora ainda mais a limpeza do processo de fundição, uma vez que a reacção entre o hidrogénio e os óxidos metálicos produz vapor de água inofensivo. Mais importante ainda, as ligas produzidas através deste novo processo não são inferiores às produzidas pelos métodos tradicionais e, em alguns aspectos, apresentam até propriedades mecânicas superiores. Todos esses fatores fazem do novo processo de fundição de ligas da Alemanha um marco significativo na transformação verde da indústria metalúrgica. Imagine uma fábrica onde, em vez de fornos barulhentos e nuvens de fumaça, existam máquinas silenciosas trabalhando com eficiência em temperaturas mais baixas, produzindo ligas que são ao mesmo tempo ecologicamente corretas e de alto desempenho. Esta é a visão que o novo processo de fundição da Alemanha incorpora, e é uma visão que ressoa com as aspirações de muitos na indústria e fora dela. O nexo entre o novo processo e Fabricação de peças metálicas Processamento A integração do novo processo de fundição de ligas da Alemanha no processamento de fabricação de peças metálicas representa uma mudança fundamental na cadeia de valor da indústria. O processamento tradicional de fabricação de peças metálicas geralmente começa com a fundição de matérias-primas em ligas, que são então moldadas, usinadas e acabadas em várias peças. No entanto, as limitações dos métodos convencionais de fundição, como o elevado consumo de energia e o impacto ambiental, podem impor restrições à eficiência e sustentabilidade de todo o processo. O advento deste novo processo de fundição de liga apresenta uma oportunidade revolucionária. Ao produzir ligas com propriedades mecânicas melhoradas e pegada ambiental reduzida, estabelece as bases para um processamento de componentes metálicos mais eficiente e ambientalmente responsável. Por exemplo, a utilização destas ligas em componentes automóveis poderia conduzir a veículos mais leves e mais fortes, com maior eficiência de combustível, reduzindo assim as emissões de gases com efeito de estufa ao longo dos seus ciclos de vida. Da mesma forma, na indústria aeroespacial, a adoção destas ligas poderia permitir o projeto de estruturas de aeronaves mais eficientes, contribuindo para a busca contínua da indústria pela sustentabilidade. Além disso, a capacidade do novo processo de produzir ligas a temperaturas mais baixas também pode agilizar as etapas de processamento posteriores. Ligas de temperaturas mais baixas podem exigir menos energia para moldagem e usinagem, reduzindo custos gerais e aumentando a produtividade. Além disso, a limpeza das ligas poderia minimizar a necessidade de tratamentos pós-processamento, como decapagem ou descalcificação, reduzindo ainda mais o desperdício e o impacto ambiental. A relação entre o novo processo de fundição de ligas da Alemanha e o processamento de fabricação de peças metálicas é de aprimoramento mútuo. Ao produzir ligas superiores com carga ambiental reduzida, este processo prepara o terreno para um processamento de componentes metálicos mais sustentável e eficiente em vários setores. É uma prova do poder da inovação na promoção da transformação verde do setor da produção metálica.

CONSULTE MAIS INFORMAÇÃO

Português

Português English

English Français

Français Deutsch

Deutsch Русский

Русский Español

Español Melayu

Melayu 泰语

泰语 Tiếng Việt

Tiếng Việt عربي

عربي