A ascensão da impressão 3D de metal em órbita

Sep 06, 2024

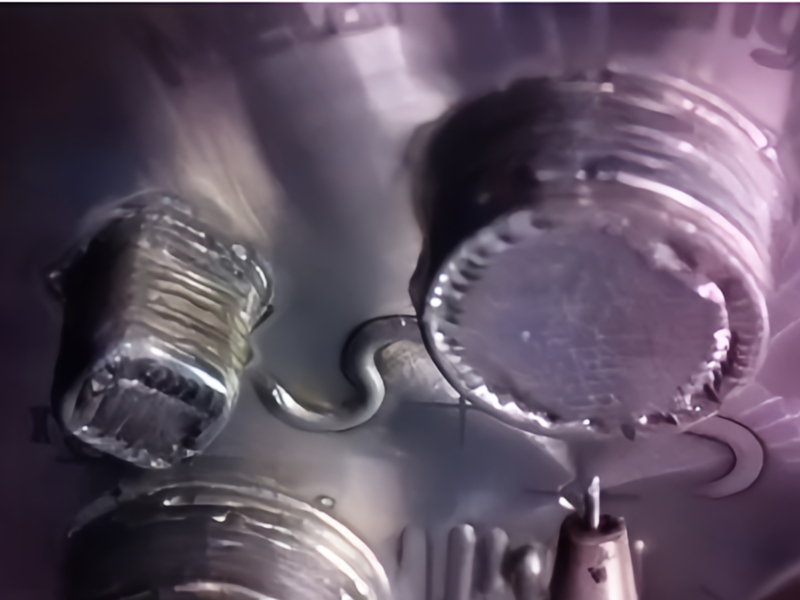

Em agosto de 2024, uma conquista inovadora na Estação Espacial Internacional (ISS) revolucionou o campo da fabricação de metal – utilizando com sucesso a tecnologia de impressão 3D para peças fabricadas em chapa metálica no espaço pela primeira vez. Este feito não só marca um salto significativo na fabricação espacial, mas também abre novos caminhos para futuras missões de exploração espacial e produção orbital e manutenção. Liderada pela Agência Espacial Europeia (ESA), esta missão pioneira provou a viabilidade de imprimir peças metálicas num ambiente de microgravidade. A impressora 3D metálica, desenvolvida pela Airbus e seus parceiros com financiamento da ESA, chegou à ISS em janeiro de 2024, tendo como objetivo principal explorar a possibilidade de imprimir peças metálicas num ambiente tão único. As missões tradicionais de exploração espacial exigem que todas as peças sejam produzidas na Terra e transportadas para a órbita, um processo caro e logisticamente complexo. A aplicação da tecnologia de impressão 3D de metal permite aos astronautas fabricar potencialmente ferramentas, peças e até peças de reposição diretamente em órbita, economizando tempo, reduzindo custos e melhorando a autossuficiência de missões espaciais, especialmente para missões de longo prazo. Devido aos efeitos da microgravidade, a fabricação espacial é muito mais complexa do que a fabricação na Terra. Os métodos tradicionais de fabricação dependem da gravidade para posicionar os materiais e orientar o fluxo do processo e, em um ambiente de microgravidade, o comportamento de processos como a deposição de metal fundido é imprevisível. Os engenheiros tiveram que desenvolver novas estratégias e tecnologias para adaptar o processo de impressão 3D a estas condições desafiadoras. A ISS forneceu uma plataforma de testes única para estes desafios e para o desenvolvimento de soluções viáveis. Após a chegada da impressora à ISS, o astronauta Andreas Mogensen desempenhou um papel fundamental na instalação da máquina. A segurança foi a principal prioridade do projeto, com a impressora sendo lacrada para evitar que gases ou partículas prejudiciais escapassem para a atmosfera da ISS. Este processo também incluiu um controle cuidadoso do ambiente interno da impressora para minimizar riscos durante a operação. O próprio processo de impressão 3D começou com a deposição do aço inoxidável. Ao contrário das impressoras 3D de mesa tradicionais que utilizam filamentos de plástico, esta impressora utiliza fio de aço inoxidável derretido por um laser de alta potência, que aquece o fio metálico a mais de 1200°C e o deposita camada por camada em uma plataforma móvel. Em meados de julho de 2024, a equipe havia impresso com sucesso 55 camadas, marcando a conclusão de metade da primeira amostra. Esta conquista marca o início da chamada “fase de cruzeiro”, onde a equipe conseguiu acelerar o processo de impressão. Essas otimizações tornaram a operação da impressora mais eficiente, aumentando o tempo diário de impressão de 3,5 horas para 4,5 horas. A aplicação bem-sucedida da tecnologia de impressão 3D em metal não só proporciona maior flexibilidade e autossuficiência para missões espaciais, mas também tem um impacto profundo no campo da metalurgia e fabricação. Esta tecnologia pode ser usada para fabricar tudo, desde peças sobressalentes até grandes estruturas no espaço, apoiando a exploração e colonização a longo prazo de outros planetas. À medida que a tecnologia continua a avançar e melhorar, podemos esperar mais inovações e avanços no campo da fabricação espacial através da impressão 3D de metal.

CONSULTE MAIS INFORMAÇÃO

Português

Português English

English Français

Français Deutsch

Deutsch Русский

Русский Español

Español Melayu

Melayu 泰语

泰语 Tiếng Việt

Tiếng Việt عربي

عربي